|

Топография, кадастр и городское хозяйство Нефтегазовая отрасль Электроэнергетика Лесоустройтво и таксация Гидрология и зоны затопления Горнодобывающая промышленность Железные дороги Съемка промышленных предприятий Охрана объектов культурного наследия Автомобильные дороги Высокоточный контроль геометрии в производстве

|

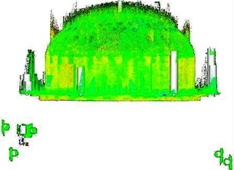

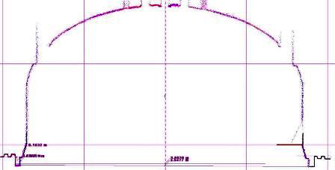

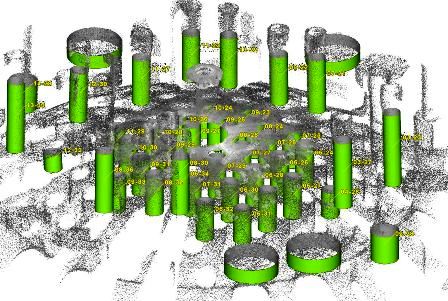

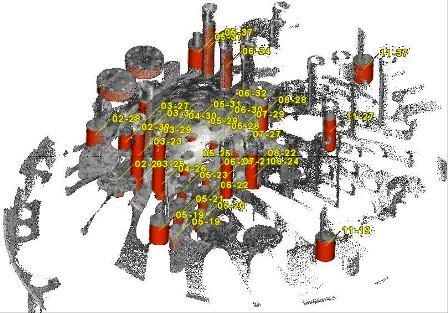

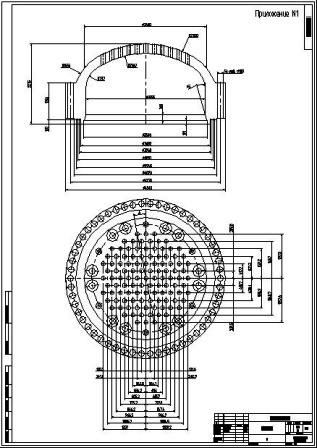

Съёмка верхнего блока ядерного реактора АЭСОбеспечение работоспособности оборудования атомных станций, включая здания и сооружения АЭС, является сложной После длительного моратория, связанного с Чернобыльской аварией, наступил новый этап развития атомной энергетики в России, срока эксплуатации действующих блоков был продлен до 45–60 лет. В связи с этим стало весьма актуальным материаловедческое сопровождение эксплуатации станций в части контроля состояния оборудования. Разумеется, такой контроль должен основываться на использовании современных высокоэффективных методик, методов и средств оценки состояния оборудования в том числе в процессе ремонта. В ряде случаев возникает необходимость восстановления исходной конструкторской документации на элементы оборудования. Связано это с тем, что старая заводская документация недостаточно подробно отражает конструкторские особенности контролируемого оборудования или требуется сопоставление реальных геометрических размеров с конструкторской документацией после проведения ремонта этого оборудования. Задача оперативного сбора пространственных данных с реального оборудования при использовании традиционных средств измерений является крайне трудоемкой, не говоря о качестве измерений, поскольку сложная геометрия узлов оборудования на атомных станциях не позволяет обойтись без качественной трехмерной компьютерной визуализации. Современный метод лазерного сканирования позволяет в кратчайшие сроки получить сведения о взаимном положении элементов конструкции, трубопроводной обвязки, зданий и сооружений АЭС. В следствии того, что процесс сканирования проходит очень быстро, операторы не подвергаются значимому ионизирующему излучению. Целью данного проекта было в восстановлении конструкционной документации верхнего блока ядерного реактора перед его ремонтом. В задачу входило определение точных геометрических размеров крышки реактора, был проведен контроль взаимного расположения отверстий под патрубки, установление точных размеров посадочных элементов и определение формы крышки снаружи и изнутри. Объект представляет собой кованую деталь, массой 82 т, диаметром около 4,5 м и высотой около 2,5 м. Точные обмеры крышки традиционными методами были затруднены главным образом Данная работа выполнялась с помощью прибора ILRIS Optech, который относится к фазовым лазерным сканерам. Принцип работы фазового лазерного сканера заключается в анализе (сравнении) фазы излученного светового сигнала и сигнала, вернувшегося от объекта. По сдвигу фаз и интенсивности сигнала определяется расстояние до объекта. Одновременно с этим, сканер регистрирует иглы отклонения лазерного луча в вертикальной и горизонтальной плоскостях. По результатам этих измерений вычисляются координаты всех точек сканирования. Скорость сканирования составляет 240 тысяч импульсов в секунду, что позволяет описывать пространство в радиусе 50 м за считанные секунды миллионами трёхмерных пикселов. Цифровой вид объекта после сканирования представляет из себя трёхмерную модель, состоящую из миллионов точек, покрывающих его. Эта совокупность носит название «облако точек».

Для получения полной картины измерений, потребовалось сделать 3 цикла сканирования:

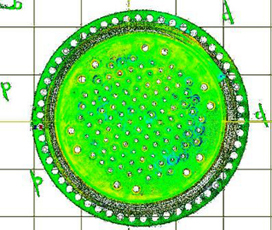

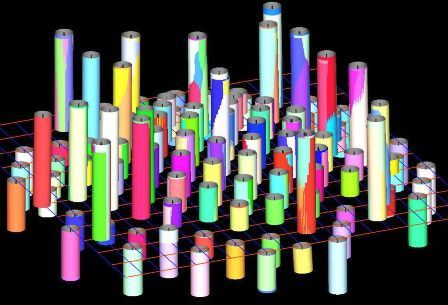

Общее время сканирования составило 2 часа, а общее время полевых работ - 5,5 часа, включая переходы, подготовку прибора к работе, кантование крышки и её перенос на шахту ревизии, упаковку прибора по окончании работ. Обработка результатов была закончена в течение одной недели. Результатом полевых работ можно считать набор отдельных облаков точек (сканов), полученных в ходе сканирования. Ошибка совмещения по опорным сферам не превышала 3 мм. В каждом цикле сканирования насчитывалось примерно 15 млн. точек. Определение взаимного местоположения отверстий под патрубки СУЗ производилось путём моделирования оных идеальными цилиндрами. Причём, моделирование выполнялось на каждом скане отдельно, с целью наиболее объективно установить их истинное положение, исключив неточность совмещения облаков точек.

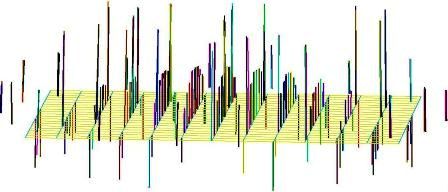

На каждом скане было отмоделировано порядка 40 — 50 отверстий и патрубков (всего на детали 109 отверстий под патрубки). Погрешность моделирования цилиндров не превышала 1 мм, и составляла в среднем 0,5 — 0,8 мм. Для определения положения центров осей цилиндров, решено было рассечь общую модель плоскостью, перпендикулярной оси вращения детали, и проходящей на средней отметке купола.

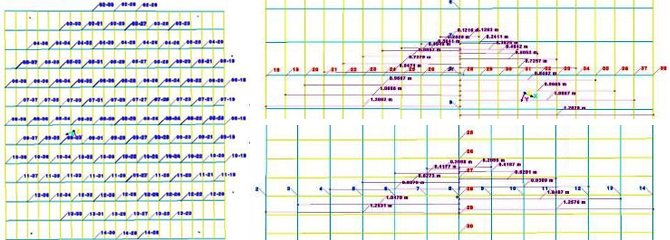

В результате в местах расположения осей отверстий (патрубков) на секущей плоскости образовались группы точек, принадлежащих центрам одноимённых элементов. Путём аппроксимации по осям отверстий прямой линией, которая призвана усреднить их центры, было получено истинное положение осей отверстий. Результатом этих операции по всем 34 осям (13 + 21) явилась сетка осей патрубков, по которой и были проведены измерения.

Отчёт по выполненной работе содержал плоские чертежи детали, а также спецификации в виде таблиц с местоположением осей патрубков в полярной системе координат.

Вернуться |